增强型石灰——石膏法脱硫介绍

佛山市昊泰源环保科技有限公司

1.公司简介

佛山市昊泰源环保科技公司位于广东佛山南海,作为一家专门为企业提供节能环保的企业服务于各行各业。公司积极吸收先进技术经验,跟踪前沿技术,致力于为各行各业的业主们提供最优的节能环保升级改造方案。

公司主要产品有:包括脱硫、脱硝、除尘、除雾、VOCs、POPs在内的各种气体净化成套设备,低硝氮燃烧器,高效换热器等,为企业提供整套节能环保升级改造服务。

2.增强型石灰——石膏脱硫的推出

我们调查了不少企业烟气脱硫,在分析其问题的基础上,开发了一种“增强型石灰——石膏脱硫”工艺,并取得了工程运用。该工艺通过采用专有增强剂配方强化脱硫,使普通的“石灰——石膏脱硫法”具有了钠碱法的液气比低带来的动力成本低,又保持了“石灰——石膏脱硫法”的吸收剂成本低的优点和其他优点,是各行各业脱硫改造的首选项。

3.目前其他脱硫法存在问题分析

3.1.石灰石/石灰——石膏脱硫存在问题

石灰石/石灰——石膏脱硫是火力发电、钢铁厂烧结球团脱硫的主流工艺,存在以下问题:

(1)液气比高,石灰石脱硫为14.0,石灰脱硫7.0,而对应的增强石灰法/氨碱法/钠碱法/氧化镁法只有2.0,因而动力成本高;

(2)操作较为困难,稍微不注意就容易结垢与堵塞,设备磨损严重;

(3)脱硫吸收液是浆液,浆液泵动力消耗高,投资大,管道磨损大,维护费用高,见“氧化镁法存在问题”所描述;

(4)脱硫吸收液pH值必须控制在5.5~6.2,必须偏酸,控制范围狭窄,吸收SO₂能力不如其它工艺。

3.2.钠碱法或钠钙双碱法存在问题

(1)脱硫成本不断升高:

(A)烧碱或氢氧化钠价格太高,而且逐年上涨,2014年烧碱挂牌价~2000元/t,2017年烧碱挂牌价~5000元/t,纯碱形势也类似,这与国家环保政策越来越严,它们的生产成本上升有关;

(B)烧碱或纯碱上涨,直接导致了脱硫成本升高。

(2)工艺不完善,系统存在堵塞威胁,主要是许多脱硫工程未对硫酸根离子富集问题认真考虑,以及其他因素(不在此介绍)。

(3)钠碱法或钠钙双碱法存在硫酸根离子富集问题,原因是氢氧化钙不能很好地再生硫酸钠,化学分析如表 3 1,堵塞图片如图 3 1和图 3 2。

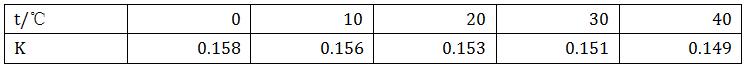

表 3 1 反应Na₂SO₄+Ca(OH)₂=CaSO₄·2H₂O+2NaOH平衡常数与温度的关系

注1:平衡常数因版本不同会有差异,但共同点都是逆向反应,且温度越高越严重。

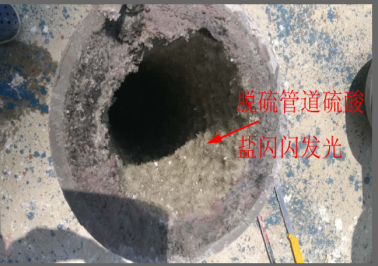

图 3 1 硫酸盐结晶照片

图 3 2 管道堵塞照片

(4)脱硫副产物——亚硫酸钙缺陷:

(A)无法作为建材回收利用,造成固废二次污染;

(B)缓慢分解出SO₂,造成新的大气污染;

(C)雨天流入地下,流入河水,对水造成污染;

(D)加入制砖或陶瓷焙烧分解出SO₂增加脱硫成本;

(E)需要支付的运输费用和购买填埋土地的费用等。

3.3.氧化镁法存在问题

(1)硫酸根离子没有沉淀而富集,硫酸根离子无法消除。

(2)氢氧化镁或亚硫酸镁都是难溶物质,浆液泵动力消耗高——见表 3 1,管道磨损大,维护费用高。

表 3 2 部分相同能力的浆液泵与普通泵装机对比

(3)为了防堵,管路系统系统控制与设计复杂,操作难度大。

3.4.半干法脱硫存在问题

以安徽某钢厂烧结与球团脱硫为例,存在以下问题:

(1)脱硫渣无法处置,每年脱硫渣数量~35t/d×340d/a=11900t/a,对应脱硫石膏15800,损失15800t/a×50元/t=790000元/a,加上处置费用10元/t,折算到人造块矿成本,增加(10×11900+790000)/6000000≈0.15元/t-s,还造成土地占用污染、地下水污染等二次污染,并浪费宝贵的废物资源;

(2)脱硫成本高,表现在三方面:

(3)烟气阻力大,192m²烧结机脱硫增压风机2000kW,相当于烧结主风机26.7%,按照负荷率80%算,电成本8856000元/a,折算到每吨人造块矿为4.43元/t-s;

(4)钙硫比达到1.4,三台烧结机每天多消耗石灰~6t/a,按照700元/t-石灰计算,增加成本1428000元/a,折算到每吨烧结矿为0.24元/t-s。

(5)加第(1)项所述,每吨人造块矿增加脱硫成本4.82元/t-s。

(6)脱硫效率不如湿法脱硫,限制了一些廉价高硫铁矿石或高硫煤使用,不利于降低烧结球团生产成本,把这笔账也纳入,增加成本更多,不再叙述。

(7)系统可靠性差和作业率低:

(8)必须将塔内的反应温度控制在80~120℃之间,若低于80℃出现结露、布袋除尘器糊袋。

(9)运行稳定性差,烟气量和温度变化易造成塌床现象,操作难度大。

(10)流化塔内壁结垢严重,每20d~30d需要清理一次,每次塔内壁结垢厚度0.5m~0.8m。

(11)循环流化床石灰喷嘴经常堵塞与磨损,喷雾干燥法的雾化设备极易磨损,它们的寿命都太短,两种喷吹工艺都不可靠。

(12)没有脱硝能力。

(13)只能一机一塔,不能多机共塔,投资增加。

4.增强型——石膏脱硫突出优点

(1)新颖独特:

(A)液气比只有2.0,动力成本低;

(B)可脱除氮氧化物、氟化氢、氯化氢等。

(2)先进性:反应仅需0.2秒,设备的体积小,辅助设备少,工艺流程简单,降低投资。

(3)低成本:

(A)pH最高可以控制在7.0,吸收速度快,液气比低,动力成本低;

(B)SO₂的资源化、副产物无二次污染:副产物石膏作为建材甚至装潢材料回收,冲抵成本;

(C)用石灰作为脱硫吸收剂,价格相对低廉;

(D)寿命长维修量少,系统不堵塞,运行可靠,维护费用低;

(E)设备阻力小于500Pa,降低了烟气系统动力消耗。

(F)脱硝能力:脱硝效率~30%,最高~70%。

(4)成熟性:该种装置已经在100多成功案例,排放指标达到国际标准。

(5)全自动设计的控制系统:

(A)降低劳动强度;

(B)避免人为误操作。

(6)吸收塔内部无运动部件,运行可靠;

(7)不受燃煤含硫量的限制,用户可根据燃煤中的含硫来调整pH值和液气比控制吸收效率,最高pH值可以控制在7.0。

(8)对烟气量和温度波动适应性强,系统运行稳定,可多机一塔降低投资。

(9)不受燃煤含硫量的限制:用户可根据燃煤中的含硫来调整pH值和液气比,不会因使用高硫煤而不会超过当地环保排放标准。

(10)适应性:

(A)可以作为半干法,石灰/石灰石/电石渣——石膏法,钠碱法,氨法,氧化镁法,钠钙双碱法等各种脱硫技术改造升级的首选项;

(B)适应新建项目;

(C)适应旧设备的技改项目。

5.增强型——石膏脱硫原理

(1)在吸收塔进行的SOₓ溶解于水反应:

SO₂+H₂O=H₂SO₃ (5 1)

SO₃+H₂O=H₂SO₄ (5 2)

(2)在吸收塔进行脱硫反应:

H₂SO₃+SO₃²⁻=2HSO₃⁻,K=1.81×10⁵ (5 3)

H₂SO₄+2SO₃²⁻=2HSO₃⁻+SO₄²⁻,K=1.47×10¹⁰ (5 4)

(3)在水系统进行SO₄²⁻去除与HSO₃⁻再生

2HSO₃⁻+SO₄²⁻+Ca(OH)₂=2SO₃²⁻+CaSO₄·2H₂O↓,K=7.39×10¹² (5 5)

2HSO₃⁻+Ca(OH)₂=SO₃²⁻+CaSO₃·0.5H₂O↓+1.5H₂O,K=7.49×10¹⁴ (5 6)

3CaSO₃·0.5H₂O+3H₂O+O₂=2CaSO₄·2H₂O,K=3.08×10⁴² (5 7)

6.增强型石灰——石膏脱硫工艺流程

6.1.介质要求

(1)工艺水要求

(A)[Cl⁻]≤100mg/L;

(B)悬浮物颗粒粒径小于20μm,悬浮物浓度≯5mg/L;

(C)压力不小于0.3MPa,由甲方负责引至吸收塔岛;

(D)工艺水管路采用PPR材质。

(2)脱硫吸收剂要求

(A)CaO≥80%;

(B)粒度≤100目(150μm)过筛;

(3)增强剂与脱硝催化剂等由我公司提供技术保障。

6.2.工艺流程图

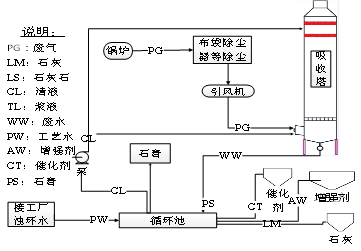

图 6 1 增强型石灰——石膏脱硫工艺流程图

注2:WETCCAR脱硝催化剂,若感兴趣,我们另行叙述。

6.3.工艺流程与系统组成

(1)烟气预处理模块

(2)二氧化硫吸收模块

(3)高效除雾模块

(4)吸收液再生模块

(5)吸收液循环模块

(6)自动控制模块

(7)石膏分离模块

(8)氯离子分离模块

注3:(1)~(6)项为必选项,(7)~(8)项为可选项。

6.3.1.烟气预处理模块

烟气预处理模块用于除去烟气中的粉尘,烟气从燃煤锅炉出来后,用重力沉降室、多管旋风除尘器、布袋除尘器除尘,经引风机去吸收系统。

6.3.2.二氧化硫吸收模块

(1)烟气进入吸收塔,均匀地分布在吸收塔的整个断面上。

(2)在吸收塔内二氧化硫被吸收液吸收形成亚硫酸盐,部分亚硫酸盐被氧化成硫酸盐。

6.3.3.高效除雾模块

(1)在吸收塔喷淋区域与烟囱之间安装有高效除雾器,除去烟气的酸雾和粉尘,最终达到标准;

(2)高效除雾器也有脱硫作用;

(3)除雾器冲洗由控制模块自动控制。

6.3.4.吸收液再生模块

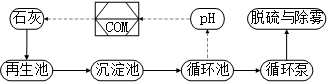

典型的吸收液再生工艺流程如图 6 2。也可以根据客观实际作出修改。

(1)喷入吸收系统的脱硫吸收液通过吸收塔底部的下水管流入再生池,按要求配入石灰,吸收液得到再生。

(2)吸收液自流到的沉淀池,石膏沉淀由石膏分离模块分离。

(3)吸收液再生模块的各个水池之间适当处理,使沉淀物不进入循环水池。

(4)吸收液自流到循环水池,用水泵送到吸收塔去脱硫。

图 6 2 典型的吸收液再生工艺流程

6.3.5.吸收液循环模块

(1)吸收液自流到循环水池,经过滤器后用水泵送到吸收塔去完成脱硫、除尘、除雾等任务;

(2)精细过滤器反冲用工控机自动控制;

(3)循环水池水位可自动补偿。

(4)增强剂由于用量较少,采用滴加方式控制。

6.3.6.三电一体化自动控制自动控制模块

(1)控制机单动操作和现场单动操作;

(2)脱硫系统系统连锁控制;

(3)设备启停状态显示,阀门开闭状态显示;

(4)布袋除尘器、除雾器或过滤器反吹/冲逻辑控制;

(5)吸收液pH值显示与自动控制;

(6)烟气温度、布袋除尘器阻力等显示与异况报警;

(7)并联设备选择功能;

(8)pH值、反吹/冲以及其他需要的工艺参数设定等;

(9)存储记忆功能:石灰给料量、CEMS传过来的参数。

6.3.7.石膏分离模块

(1)沉淀池内的石膏沉淀,用浆液泵送到压滤机分离;

(2)压滤机分离得到的废水回到沉淀池;

(3)压滤机分离得到的石膏,对于砖窑、水泥、矿渣微粉、陶瓷等行业,可以直接把石膏作为原料会用,其他行业可以外销。

6.3.8.氯离子分离模块

(1)采用我公司专有技术,将Cl⁻从吸收液分离出来,避免Cl⁻无限富集,造成脱硫脱硝的故障:

(A)Cl⁻使脱硫系统中引起腐蚀,抑制石灰的溶解,影响吸收剂再生;

(B)Cl⁻使石膏中的石灰石含量增加及脱水困难影响品质;

(C)Cl⁻使循环系统电耗增加成本升高;

(D)因此最好有氯离子分离模块。

(2)具体设计根据业主工厂详实情况作设计。

7.脱硫成本比较

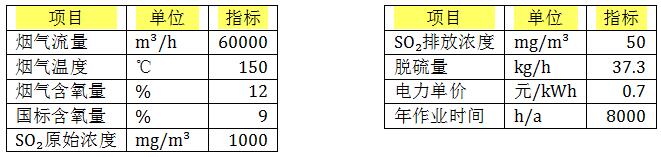

表 7 -1 脱硫成本比较的基本条件假设

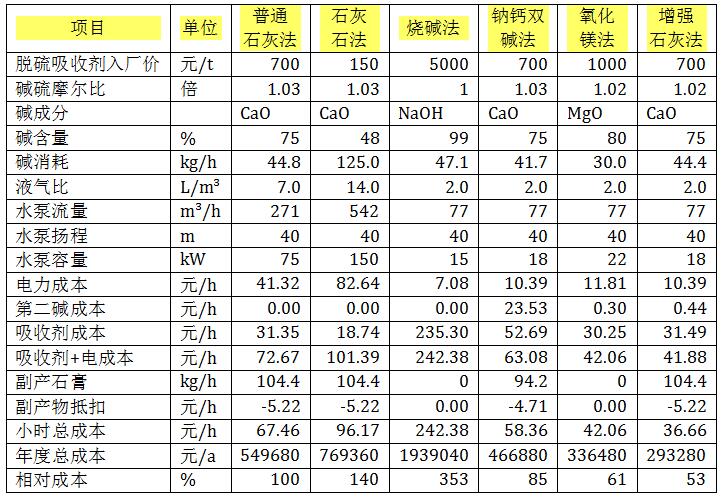

表 7-2 脱硫成本对比

注4:普通石灰法、钠钙双碱法、氧化镁法、石灰石法维护费用均较高,主要原因在于它们都容易堵塞,表上未做对比。

注5:相对成本以普通石灰法为100%。

注6:我公司增强石灰石膏法工程案例的实际运行的最低液气比1。

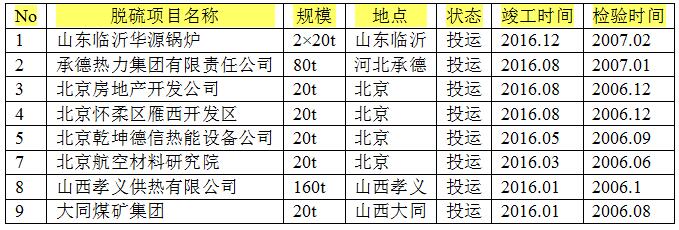

8.增强型石灰——石膏脱硫部分业绩

友情链接 Links

佛山市人民政府 | 禅城区人民政府 | 禅城区经济和科技促进局 | 禅城区发展和改革局 | 禅城区市场监督管理局 | 佛山市消费者委员会 | 美家网 | 搜陶网 |